CATERPILLAR D8K bulldozer, schaal 1:25 bouwdoos

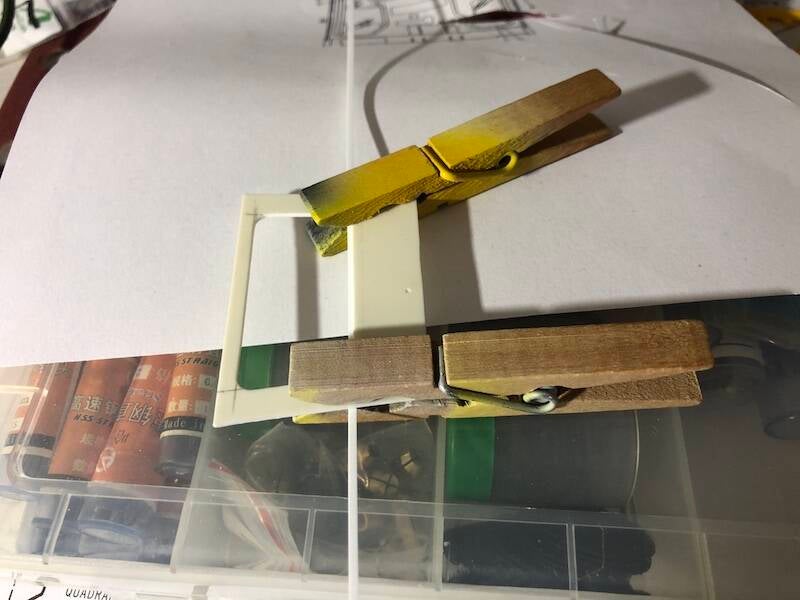

Vanaf hier en nu (januari 2023) ga ik het verslag weergeven van de bouw van de Caterpillar D8K bulldozer, gebouwd in de jaren 1974 t.e.m. 1982 bij en door Caterpillar in Amerika. Belangrijkste reden dat ik het een fascinerende machine vind is dat 'ie zo'n geweldige uitstraling heeft. Écht zo'n jaren '70 machine die imposant overkomt en letterlijk bérgen werk verzet!

Voorafgaande aan dit project heb ik jááren lang gezocht naar de betreffende bouwdoos.

Deze is ooit uitgegeven onder licentie van Caterpillar in de jaren '60 en daarna is de productie ooit hervat, maar werd het een "Construction Dozer". Deze bouwdoos is sinds enkele jaren weer volop leverbaar en nu dus in mijn bezit.

Ergens daartussen kon ik gelukkigerwijs een half-gebouwd exemplaar op de kop tikken via Marktplaats, ergens in het Westen des lands. De bouwer ervan werd helaas door achteruit-gang-in-gezondheid getroffen, mogelijk door ziekte, en zijn vrouw en dochter wilden zeker weten dat het model bij een (evengrote) liefhebber terecht zou komen. Wel, dat is zéker gebeurd!! Van deze half-gebouwde dozer bouwde ik de D8H en maakte daar een cabine op zoals die in die tijd gebruikelijk was. Ook daarvan is een bouwverslag gemaakt, en dat vind je HIER.

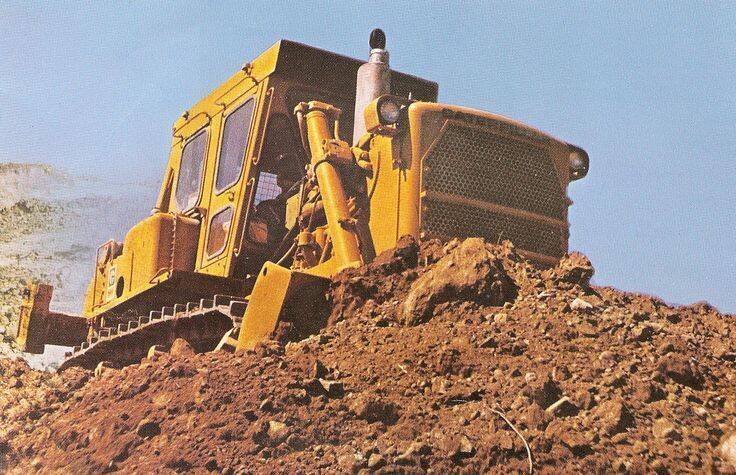

Hieronder eerst een afbeelding van een werkelijke D8K:

We beginnen nu eens niet met slopen en afbijt-baden, maar met het uitpakken van de frames met onderdelen van de bouwdoos, de zgn. "sprue's" om te bekijken waar wat zit, en om een idee te krijgen of er, en zo 'ja': welke logica daar in zit.

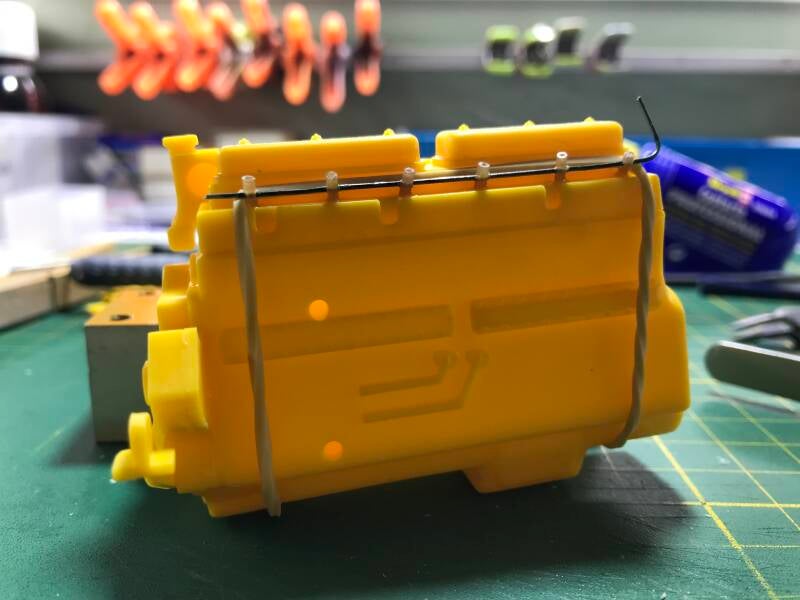

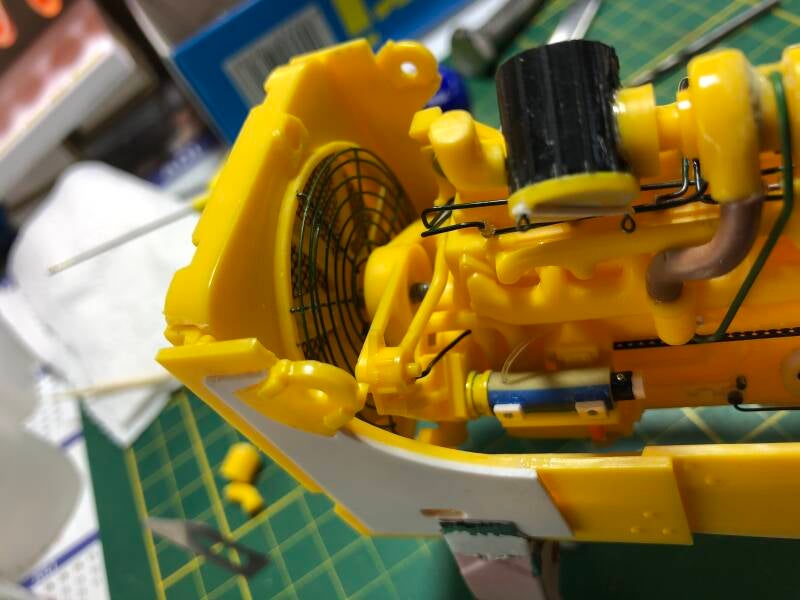

Het bouwen neemt een aanvang met het bouwen van het motorblok met toebehoren, en hier kan ik me al uitleven!!

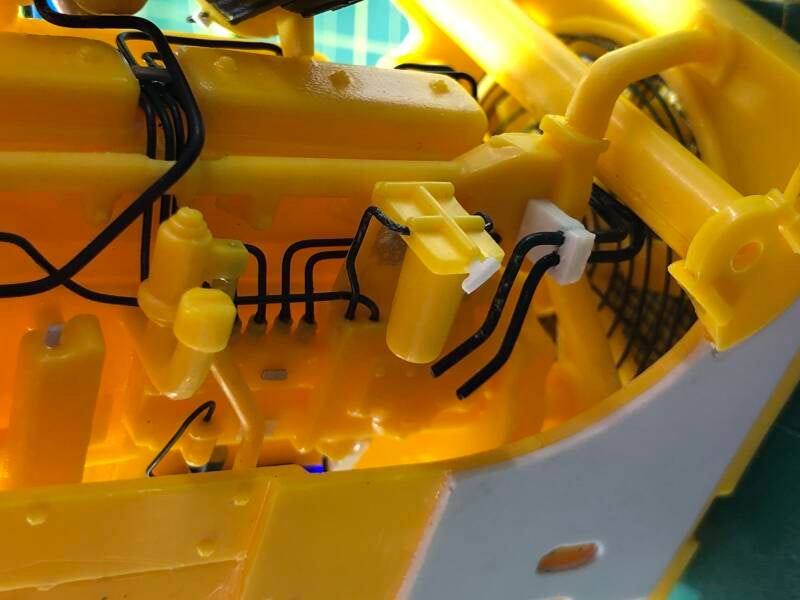

Omdat ik gek ben op details, kan ik bij de bouw van het motorblok daarmee al beginnen, want het ding is van zichzelf behoorlijk kaal: allerlei leidingen, slangen, bedrading en andere toebehoren ontbreekt, en kan ik dus naar hartelust aanbrengen. Niet willekeurig overigens: ik zoek op het internet vrij veel aan informatie, vooral afbeeldingen, om hiervoor als referentie te kunnen gebruiken.

En dáár wordt het al lastig: er blijken door de jaren heen diverse aanpassingen en uitbreidingen te zijn gemaakt op het motorblok, en dus wordt het een kwestie van keuzes maken. Ik probeer me daarbij een beetje te beperken: dingen die er qua vorm heel vreemd uitzien maak ik dan liever niet. Tja, misschien een beetje lui-heid.........

Enfin, de vorderingen onderstaand in beelden weergegeven zijn deze, beginnend met een optelsom van de benodigdheden en accessoires:

Tijdens de bouw zal wel blijken in hoeverre e.e.a. aan accessoires nodig is en passend, want dat weet ik nu nog niet precies.

We beginnen dus met het motorblok samen te stellen. Het kleine pookje op de voorgrond is de olie-peilstok, en hier begint dan al de eerste verandering. Ik maak er een klein oogje bovenop, da's veel realistischer!

In de kop van het motorblok maak ik zes injectors, in de volksmond "verstuivers" genaamd. Hierop komen individuele brandstof-aanvoerleidingen, en één gezamenlijke retourleiding, wat in werkelijkheid ook zo is.

Het rasterwerk op de radiateur vond ik ook niet realistisch: dus ook dat moet anders!

En deze keer ga ik me écht uitsloven: op internet zag ik een afbeelding van een beschermrooster rondom de fan die lucht door de radiateur zuigt voor de koeling.

Ik besluit deze na te maken van 0,6mm ⌀ bloemistendraad. De soldeerpoging mislukte, omdat de draden groen geverfd zijn. maar lijmen met secondenlijm lukte!

Hoe meer details op en rond het motorblok, hoe mooier: olieleidingen, brandstofleidingen, afsluitkraantje op het brandstoffilter, smeerleidingen van en naar de Turbo enz. enz. maken het tot een véél realistischer geheel!!

Ik kan me d'r héérlijk op uitleven, en merk dat ik m'n grenzen steeds verder verleg!!

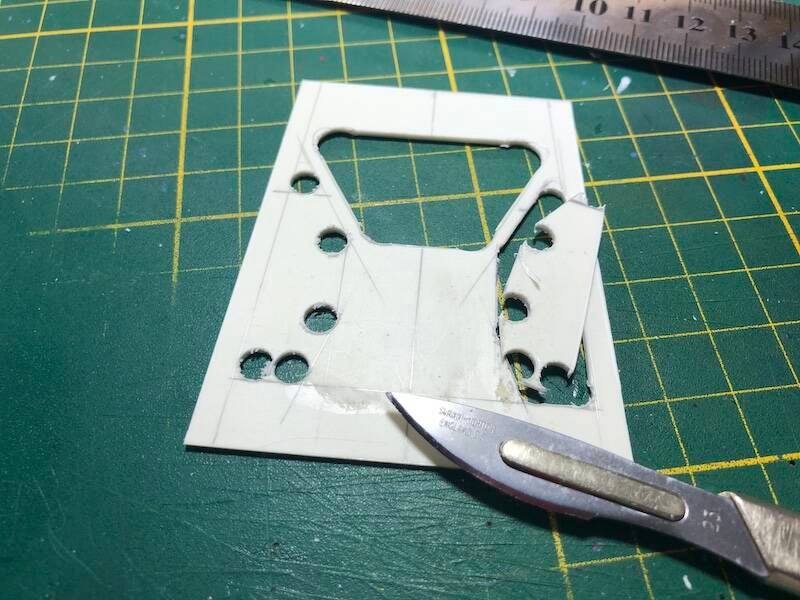

Aan beide zijkanten van de neus zitten op een D8k verstevigingsplaten, zo zag ik op diverse foto's en websites. Deze dus ook op schaal gemaakt, geïnspireerd geraakt op een website van iemand die dat als setje "upgrade-parts" levert.

Ze zijn nog wit van kleur hier.

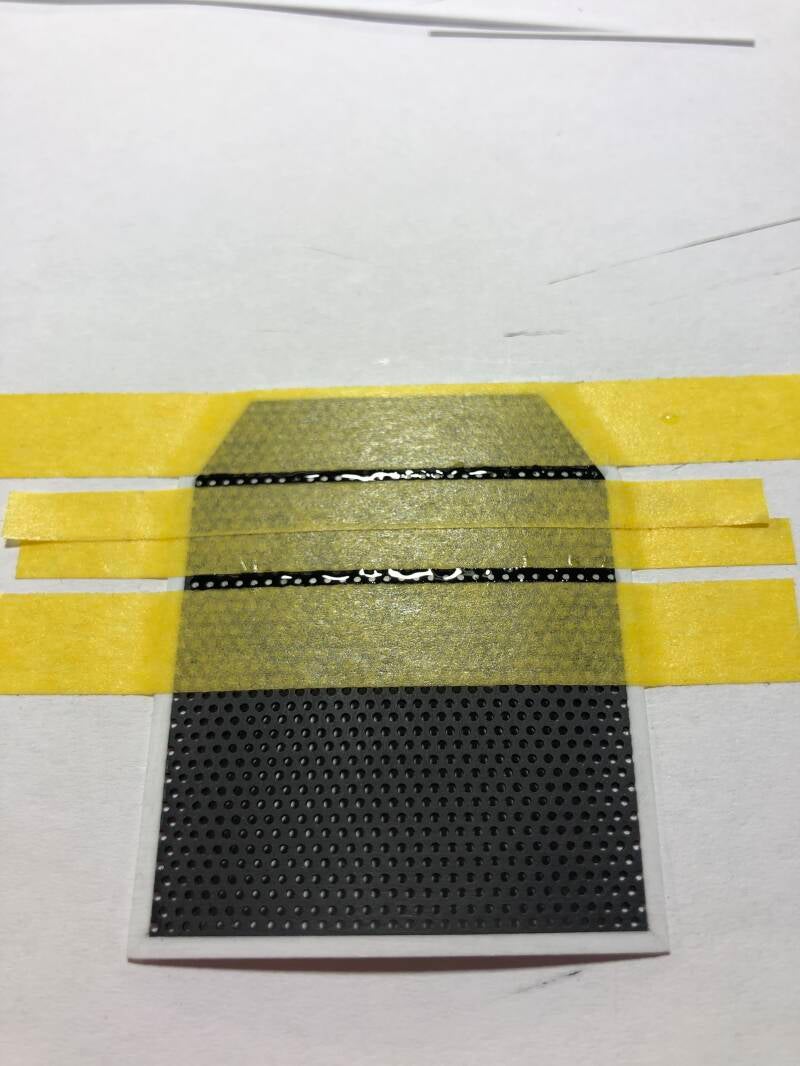

Een item waar ik zonder meer veel tijd en aandacht aan besteed is de grille. In de bouwdoos wordt hiervoor een drietal stickers aangeboden, maar die doen veel afbreuk aan wat het zou moeten zijn in relatie tot de werkelijkheid. Eerst moet er ruimte komen voor "mijn" oplossing, dus de zaag d'r in!

Vervolgens kocht ik ooit bij die grote Aziatische webshop kunststof roostermateriaal wat een perfécte grille nabootst, maar dit is maar 0,25mm dik......

Gelukkig ook nog een iets dikkere variant in huis (0,5mm) welke ik voorzie van een randje.

Daarmee komen we in de goeie richting!

In de grille zitten twee rijen waarvan de gaten niet open maar dicht zijn. Bij de bouw van m'n D8H heb ik die met secondenlijm dichtgelijmd, alleen lukte dat pas met drie tot vier keer lijmen, schuren, opnieuw lijmen enz. Ik besloot om het nu anders te doen en er iets achter te plakken. Hiervoor een héél dun (0,12mm) stripje op maat geknipt en daarna de gaatjes dichtgelijmd, maar ook nu nog in drie keer pas het gewenste resultaat.

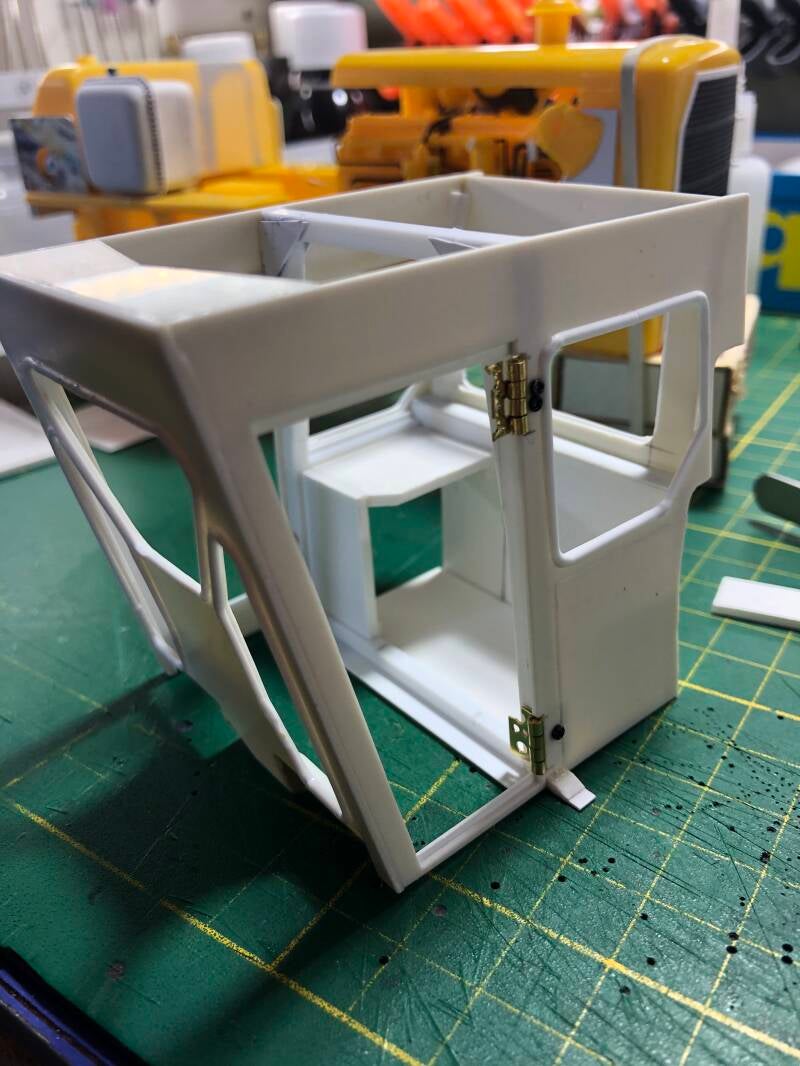

Ik heb een tijdje getwijfeld of ik de grille scharnierend zou maken, net zoals in het echt. Maar daarmee zou 'ie zó kwetsbaar gaan worden dat ik er toch vanaf heb gezien. Wel heb ik de scharniertjes erop gemaakt, en dat oogt al heel mooi realistisch!!

Nadat de grille is ontstaan leek het mj wel leuk om tóch de scharnieren eraan te maken. Dan wel zonder de scharnierpennen, want die gaatjes boren is wel héél lastig.......

Toch begon het daarna ernstig te kriebelen:

de scharnierpennen erin zou het toch wel af maken!?

En dus 0,6mm ⌀ gaatjes geboord en er passend materiaal voor gevonden waarmee de scharnierpennen vorm krijgen.

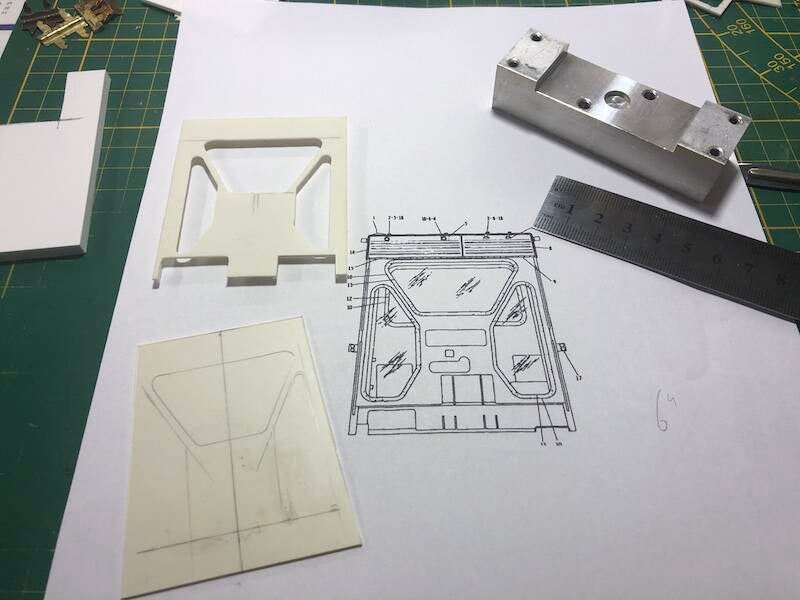

En dan is er, voor mij althans, een hoogtepunt bereikt: het is tijd om de cabine te gaan ontwerpen! Beginnend met een kartonnen proto-type waarmee we de vorm vooreerst kunnen gaan onderzoeken. Immers is er helemaal geen referentiemateriaal waarop maatvoering of iets dergelijks worden weergegeven. Het moet zogezegd "in het werk" worden uitgevogeld.

Eerste stap is het maken van een achterrand, die helemaal achterop het frame komt. Daarvoor komt dan de (te vergroten) brandstoftank, en daarvoor de cabine.

Bij het eerste ontwerp was ik toch niet 100% tevreden: de voorover-helling was nét niet voldoende! En dus twee nieuwe zijkanten gemaakt met de juiste helling. Dat levert betere resultaten op.

Iemand die 'm op Pinterest heeft staan heb ik geraadpleegd voor maten, maar die reageerde net één dag te laat. Maar zijn opgegeven maatvoering klopte wonderbaarlijk met de mijne!!

Nadat het proto-type cabine ongeveer op zijn plaats is gezet, kan de motorkap droog-geplaatst worden, hetgeen een "dry-fit" heet in modelbouwtermen. Bedoeling is om te bekijken of e.e.a. goed passend is of hoe dat te bereiken.

Rechts afgebeeld de dry-fit om te bekijken hoe de openingen in de motorkap uitkomen, zowel van lucht-inlaat alsook van de uitlaat. Laatstgenoemde moest nog wat worden aangepast.

De brandstoftank, hierboven en rechts afgebeeld, moet voor de uitvoering op de D8K worden verbreed, en eerst dus worden doorgezaagd. Gelukkig vond ik ook hiervoor een voorbeeld op Pinterest om zo een globaal idee te verkrijgen hoeveel dat ongeveer moet zijn. Na verbreding volgt het nodige aan plamuur- en schuurwerk om 'm mooi gelijkvormig te maken.

Na het schuren, opnieuw plamuren, weer schuren en nóg een keertje bijwerken met plamuur en schuren, wordt het uiteindelijk zoiets als hier links en rechts afgebeeld.

Om de positionering te verbeteren, zéker in het kader van de faneembaarheid, heb ik er blokjes onder gemaakt zodat 'ie altijd op dezelfde plek terechtkomt.

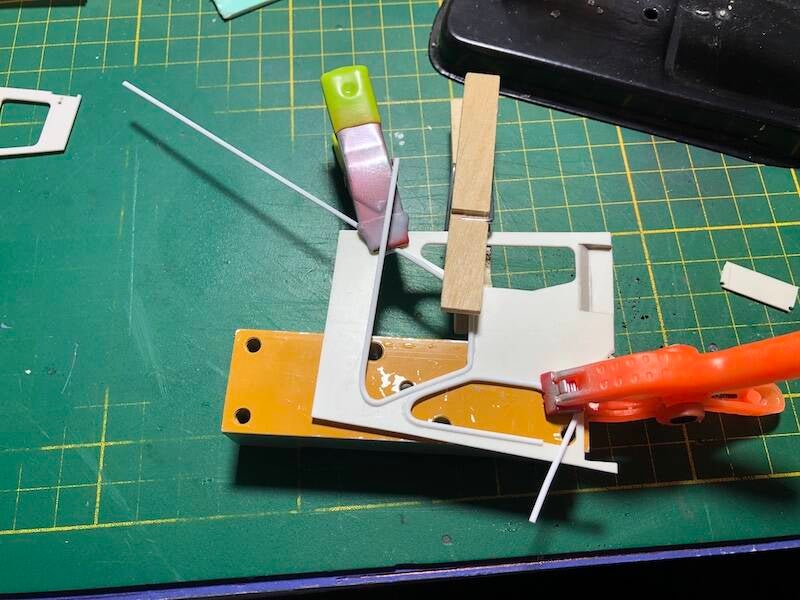

Hierna begint voor mij een hoogtepunt: het fabriceren van de cabine! Zoals eerder al vermeld maak ik eerst een kartonnen "ruwbouw-versie" om daarmee het gevoel voor de maten te krijgen. De stap daarna is het fabriceren van de cabine met geschuimd PVC, hetgeen ik bij een leverancier betrek die het op de gewenste maat kan aanleveren. Inmiddels heb ik daarvan zelfs wat meer voorraad aangelegd om in elk geval niet mis te grijpen.

Het grote voordeel van dit materiaal is dat het heel makkelijk te bewerken is. Snijden, frezen, schuren en ook spuiten is geen enkel probleem! Enige nadeel is dat het niet in hele dunnen versie te krijgen is: ik heb hier de twee millimeter-versie.

Met een speciaal daarvoor zelfgemaakt boortje, een busje met héle dunne, scherp-gemaakte wand, boor ik de hokjes uit van de ramen om ze op die manier mooie rondingen te kunnen geven. Dat gaat perfect in dit materiaal, en zelfs, zo zal later blijken, in dunne kunststof plaat!

Nu het ontwerp met dit materiaal weer zo goed gaat raak ik verder en meer geïnspireerd om tóch een ander materiaal te kiezen voor het maken van de uiteindelijke cabine.

Zoals al eerder gezegd (ik val kennelijk vaak in herhaling...) heb ik contact gehad met een modelbouwer uit Japan, die deze bouwdoos heeft gemaakt maar dan in een D9-versie, en daar ook een geweldig mooie cabine op heeft gemaakt!!

En dus trek ik de spreekwoordelijke stoute schoenen aan, en besluit een 1mm dikke (of: dunne) kunststof plaat aan te snijden, en daarvan de cabinedelen te maken.

Één voordeel heeft dit materiaal in ieder geval, en dat is dat het mooi dun is!

Deurtjes uitsnijden is dan ook wat makkelijker dan van het geschuimd PVC, en zoals gezegd is het mogelijk om mooie rondingen te boren met mijn speciale boortje!

Mijn enthousiasme wordt echter soms wat in een té hoge snelheid omgezet: ik kom er al bouwend achter, nadat ik een tip van iemand kreeg ergens op het WWW digitale handleidingen te vinden), dat de cabine naar boven toe iets moet toe-lopen.......

En dús meot de voor- en achterkant even opnieuw gemaakt worden..........

De volgende stap wordt het maken van de hydrauliek-olie-tank. Deze zit gemonteerd op het rechter spatbord en steekt zelfs iets onder de zijkant van de cabine. En juist dát soort details vind ik belangrijk en daarom verdiep ik me in het bestuderen van soms hónderden foto's op het WWW.

Tóch ben ik uiteindelijk niet tevreden over het resultaat en besluit ik een nieuw exemplaar te maken, nu meer rekening houdend met de werkelijke vorm, die bij het eerste exemplaar wat uit verhouding was.

Rechts aan/in de brandstoftank lijkt een soort aftap-punt te zitten, en ook deze maak ik na aan de hand van het bestuderen van foto's van het 1:1-model.

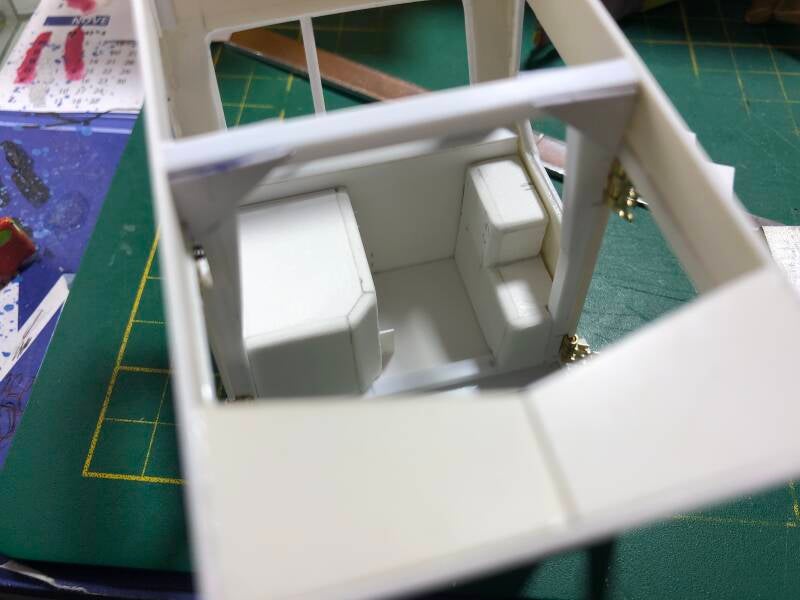

Het verdere bouwproces van de cabine gaat zich nu toespitsen op detaillering. Daartoe maak ik aan de binnenkant de verstevigings-balken, komen de deurscharnieren erop en maak ik, na het raadplegen van wederom de Japanner, de raamrubbers na.

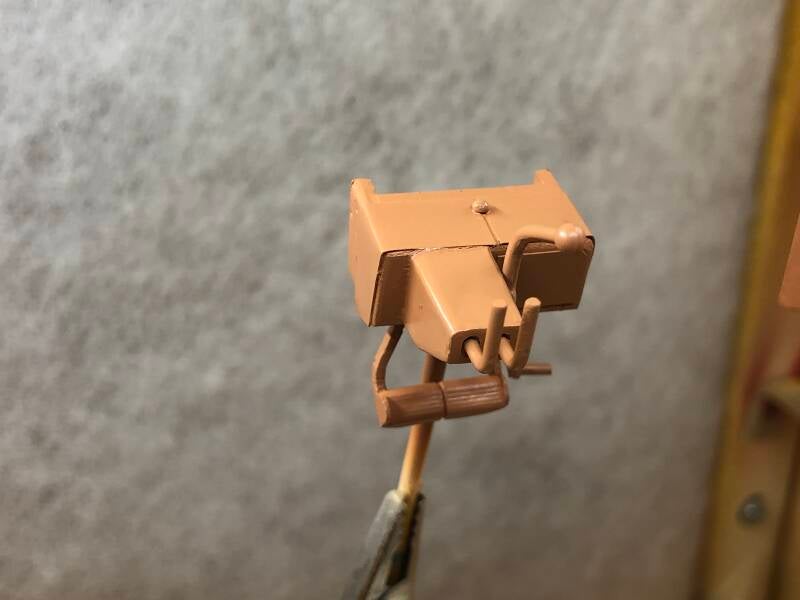

Ook maak ik de binnenkant gedetailleerd na aan de hand van de inrichting. Denk aan hendels, knoppen en pedalen e.d.

In het plafond van een (moderne) cabine bevindt zich meestal de bedieningseenheid voor airco en/of verwarming, alsmede knoppen voor de (werk-)verlichting en een radio. Die binnenbekleding noemt men ook wel een "hemeltje, en wat zou het leuk zijn om ook die te maken! Hiervoor komt het geschuimde PVC weer goed van pas!

De zogenaamde "uitstroomopeningen", de openingen waar de verwarmde of gekoelde luchtstroom de cabine in komt, zitten ook vaak in dit "hemeltje" verwerkt om op die manier de bestuurder / machinist ook van bovenaf te verwarmen of koelen.

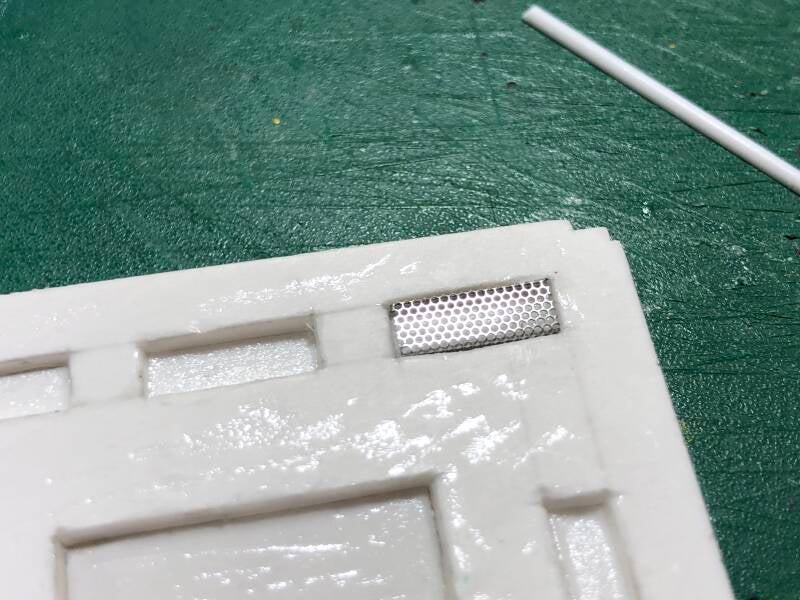

Hiertoe maak ik in de "hemeltjes" kleine openingen waar ik kleine stukjes gaas in verwerk. Dit probeer ik allereerst met een stukje rastergaas wat ik ooit op straat vond, maar dat blijkt tóch te grof. (links-boven).

Op die grote Aziatische webshop kocht ik evenwel ooit een stukje modelbouwgaas, vanuit het idee dat dit mogelijk iets zou zijn voor het maken van een realistische grille, maar juist dát is nu het materiaal wat hier perfect van pas komt (rechts en rechts-boven).

De verdere detaillering behelst o.a. het namaken van de uitlaat(demper). Deze staat OP de motorkap, in tegenstelling tot die op de D8H, dat was simpelweg een rechte buis naar boven.

De vorm op zich is al speciaal, en deze heb ik gemaakt van Plymeer-klei, ook wel Fymo-klei genaamd. Hiervan maak je de gewenste vorm en die "bak je af in de oven" alsof het afbakbroodjes zijn........

Vervolgens extra steunene gemaakt, inclusief een steunpunt op het koelvloeistof-spruitstuk om e.e.a te kunnen plaatsen.

Ook de detaillering aan de binnekant van de cabine gaat nu worden gemaakt: dashboard, hendels, pedalen en dergelijke.

Een zeer belangrijk onderdeel in het verhaal is het dak op de cabine. Hiervoor heb ik een plaatje aluminium op maat aangeschaft, en da's heel handig! Het ombuigen van de rnaden had echter nogal wat voeten in de aarde, daar heb ik een beetje hulp bij gehad.

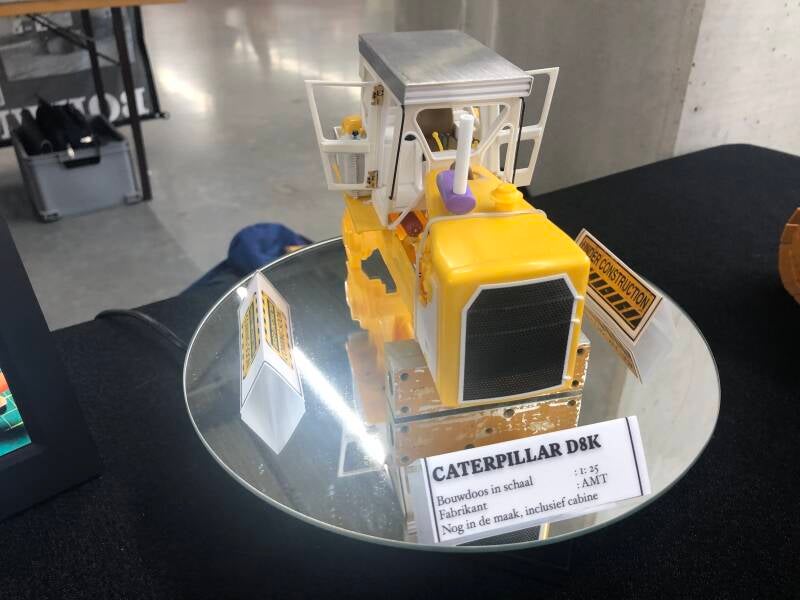

Op 18 maart 2023 is de D8K meegeweest naar de Modelshow Europe in Ede, samen met andere modellen uit mijn verzameling, om die te showen ➱

Volgende stap is het maken van een U-vormige beugel een de achterzijde van de cabine. Deze dient als R.O.P.S. (kantelbeveiliging), en tevens om de cabine in zijn geheel achterover te kunnen kantelen voor werkzaamheden aan de transmissie en dergelijke.

Bovenstaand ⇑ ⇗ afbeeldingen die het gereedschapskistje laten zien wat links van de cabine is geplaatst.

Rechts de eerste kennismaking met de kleur van de binnenkant van de cabine, een beetje zand-achtig geel-bruin.

Inmiddels, een heel aantal weken verder, heb ik in de tussentijd wel veel gedaan maar vooral in kleine stapjes. En daarbij niet altijd tijd kunnen vinden voor het bijwerken van deze website.............

Maar goed, nu dus toch weer even een update!!

Aan het dashboard heb ik nog wat verbetering toegebracht door er wat knopjes en een metertje aan toe te voegen. De andere kleine (lichtblauwe) ringetjes heb ik gesneden om dienst te doen als metertjes boven het dashboard, d'r zitten d'r daar een stuk of zes naast elkaar. Deze zal ik pas toe gaan voegen nadat de cabine zover klaar en gespoten is, hetgeen een opgave op zich is.

Een item wat veel aandacht vroeg is de uitlaat. Deze heeft een specifieke vorm en is lastig na te maken. Ik heb meerdere exemplaren moeten maken om dan uiteindelijk de definitieve vorm te krijgen die ik wilde.

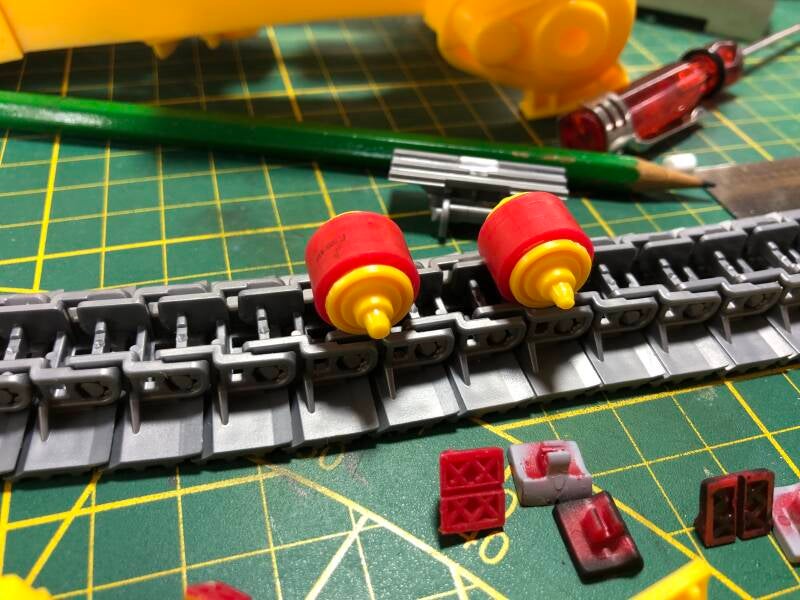

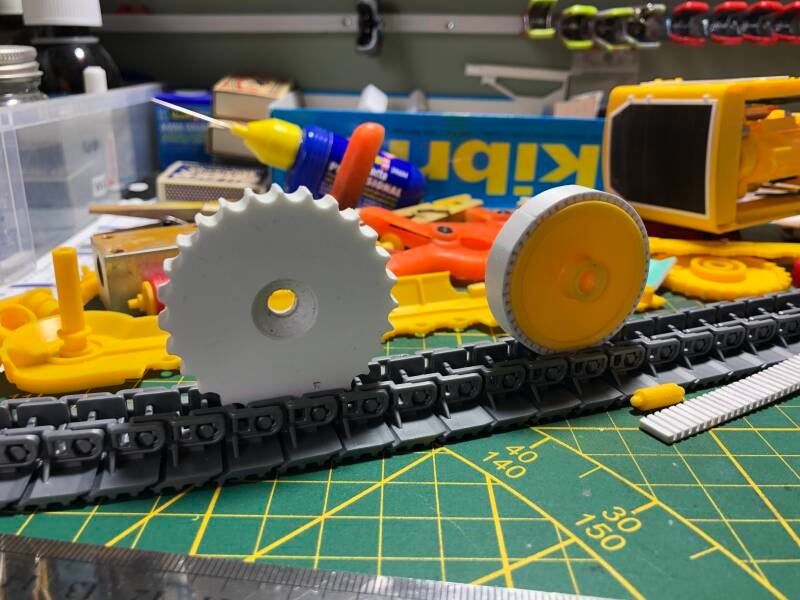

Omdat ik ervoor kies om bredere rupsen te monteren, die van een ander merk zijn, moet er één en ander op worden aangepast. Zo moeten de aandrijfwielen breder worden en moet ik daar dus hele nieuwe voor maken. Ook de looprollen en het voorste loopwiel moeten anders worden en worden aangepast.

Dat is soms een heel karwei!

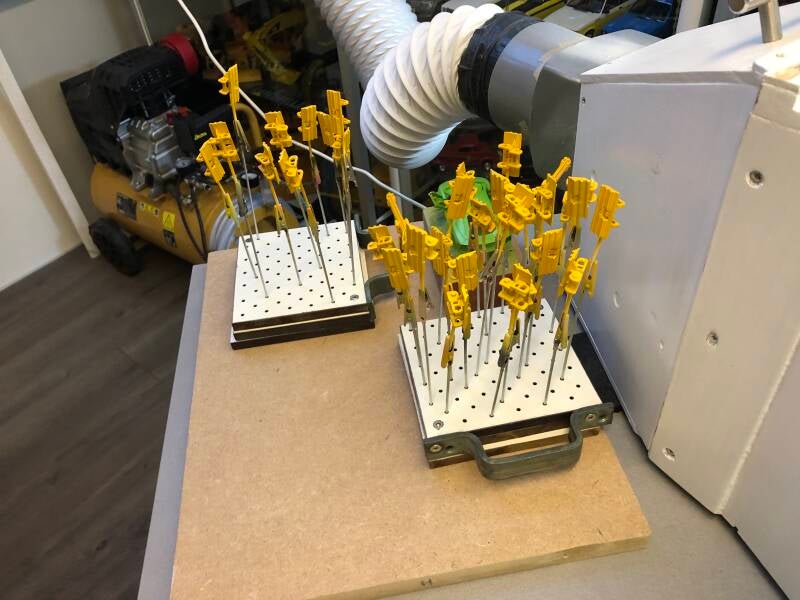

Vanaf hier wordt het pas echt leuk: we gaan airbrushen! Te beginnen met de binnenzijde van de cabine! Die krijgt namelijk een andere kleur dan de buitenzijde: zand-bruin-geel.

Voordat de motorkap definitief geplaatst wordt moet eerst de bovenkant van de motor goed in de kleur. Dat zie je hierboven.

Omdat de binnekant van de cabine een andere kleur heeft en deze zo moet blijven, moeten we flink aan het afplakken voordat we de buitenkant gaan airbrushen. Dat zie je hiernaast. Da's nog een heel werk!!

En om 100% zeker te zijn dat er géén spuitnevel aan de binnenkant van de cabine gaat komen, gebruik ik een goedje wat een soort vloeibare latex is die flexibel opdroogt. Maskol heet 't.

Het airbrush-spuitwerk van de buitenkant van de cabine is gelukkig heel mooi gelukt!!

En hoe meer er onderdelen in kleur komen, hoe leuker het wordt!

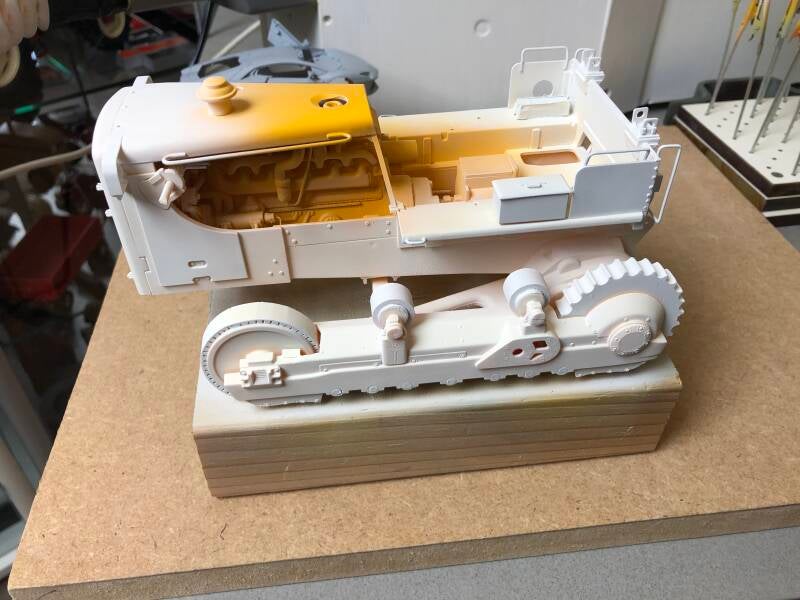

Na het plaatsen van de verlichting op de neus en het maken van de werklampen voor de achterzijde én hun behuizing, is het tijd voor het grote spuitwerk. Vooral de rupsen vergen veel tijd en geduld want ze gaan schakel-voor-schakel......

We beginnen met een witte primerlaag.

Reactie plaatsen

Reacties